炼钢加的合金价格_炼钢加的合金价格怎么算

1.炼钢中如何加入铝合金

2.工业炼钢的时候在里面加入多少量的钒能达到提高钢的韧性的效果?

3.炼钢生铁(L10)和铸造生铁(Z18)的区别是什么?

4.炼钢过程中需要哪些材料,比如 硅锰之类的添加剂。

两者从材料成本、生产工艺和加工费上看,不锈钢更贵。

1、材料成本:不锈钢的主要成分是铁,添加的合金元素(如铬、镍、锰、硅、铜等)使其具有较高的抗腐蚀性能。而这些合金元素的价格相对较高,导致不锈钢的成本上升。铝合金的主要成分是铝,虽然也添加了一些合金元素,但相对不锈钢来说,铝合金中的合金元素种类和含量较少,价格相对较低。

2、生产工艺:不锈钢的生产工艺相对复杂,需要经过炼钢、轧制、热处理等多道工序,加工过程中对设备、技术和能耗的要求较高。而铝合金的生产工艺相对简单,能耗较低,加工难度较小。这也导致不锈钢的生产成本较高。

3、加工费用:由于不锈钢的密度较高,加工过程中需要更高的精度和技术,因此加工费用通常比铝合金制品高。

炼钢中如何加入铝合金

电炉炼钢时加钒氯合金方法如下。

1、准备钒氯合金,首先需要准备好要加入的钒氯合金,钒氯合金一般为钒铁合金和氯化钒的混合物,根据需要加入的钒量和钒氯合金的钒含量,计算出要加入的钒氯合金的量。

2、开炉和熔炼,将预先准备好的钢水倒入电炉中,并开始加热电炉,当电炉温度达到设定温度后,开始熔炼,在熔炼过程中,要注意控制炉温和炉内氧气含量,以保证炼钢过程的稳定性和质量。

3、加入钒氯合金,当炼钢的温度和成分达到一定的要求后,开始加入钒氯合金,一般情况下,将钒氯合金均匀撒在炉料表面,然后用炉料铲将其混合均匀,以保证钒氯合金能够均匀地分布在炉内,达到最佳的合金化效果。

4、炼钢和升温,在加入钒氯合金后,继续炼钢和升温,直至达到所需的成分和温度,在炼钢的过程中,根据需要可以加入其它的合金元素或脱氧剂,以调整钢水成分和性能。

5、出钢和冷却,当炼钢过程完成后,将炉内的钢水倒出,并进行冷却和处理,以得到所需的钢材产品。

工业炼钢的时候在里面加入多少量的钒能达到提高钢的韧性的效果?

加入的合金材料对熔池温度不要波动过大,即使波动较大,也应在炼钢工的掌握之中,否则将会影响操作的正常进行。合金材料的加入时间、加入方法及其收得率详述如下:

1、镍。在炼钢条件下,镍实际上不氧化。大量使用时可随炉料一同装入,也可在熔化期或氧化期加入。一般冶炼低镍合金钢时,镍的收得率可按100%计算;而对于冶炼的镍基合金,挥发损失可达2%~3%。

2、钴和铜。在炼钢条件下,钴和铜也是属于不氧化元素,既可随炉料一同装入,也可在还原期随用随调,收得率均按100%考虑。

3、钼铁。钼铁的熔点高,密度大,MoO3易挥发。钼铁一般随炉料一同装入,也可在熔化末期或氧化末期或稀薄渣下加入。还原末期补调的钼铁应选用小块的并在出钢前15min加入。钼铁的收得率一般为95%~l00%,但当钢中钼含量大于4%以上时,收得率应取下限。

炼钢生铁(L10)和铸造生铁(Z18)的区别是什么?

氮化钒,别名钒氮合金,是目前是介绍比较高端的冶金技术,目前只有中国和美国两个国家可以生产。

中国目前钒氮合金生产企业还不多,主要有:攀枝花钢铁集团和安阳昱千鑫冶金耐材有限公司.

.钒氮合金是一种新型合金添加剂,可以替代钒铁用于微合金化钢的生产。氮化钒添加于钢中能提高钢的强度、韧性、延展性及抗热疲劳性等综合机械性能,并使钢具有良好的可焊性。在达到相同强度下,添加氮化钒节约钒加入量30-40%,进而降低了成本。

以建筑业为例,使用钒氮合金化技术生产的新钢筋,因其强度提高,不仅增强了建筑物的安全性、抗震性,而且还可以比使用二级钢筋节省10%~15%的钢材。仅此一项,我国每年就可少用钢筋约750万吨,相应少开铁精矿约1240万吨,节约煤炭660万吨,节约相关原料330万吨,同时大量减少了二氧化碳和二氧化硫等废气的排放,收到节约和环境保护的双重效益。

钒氮合金可用于结构钢,工具钢,管道钢,钢筋及铸铁中。钒氮合金应用于高强度低合金钢中可同时进行有效的钒、氮微合金化,促进钢中碳、钒、氮化合物的析出,更有效的发挥沉降强化和细化晶粒作用。

钒氮合金特点:

钒氮合金比钒铁具有更有效的强化和细化晶粒作用

使用钒氮合金能节约钒添加量,相同强度条件下钒氮合金与钒铁相比可节约20-40%钒

使用钒氮合金更有利于钒、氮收得率稳定,减少钢的性能波动。

使用钒氮合金特别的方便,损耗少。用高强度防潮包装,可直接入炉

钒氮合金研发难度大,属冶金行业的顶级尖端技术。目前全世界只有美国VAMETCO公司和攀钢能够生产。攀钢通过科研攻关,首创比国外更先进的“非真空连续生产”技术,填补了中国钒氮合金生产领域的空白。

1998年,美国钒公司第一次来中国推销钒氮合金,在攀钢考察时强调指出“二十多年来,德国、俄罗斯、日本对钒氮合金都研究过,都声称自己研制出钒氮合金生产技术,但20多年过去了他们都没能大批量生产。钒氮合金生产里面学问大得很,只有我们才真正能商业化生产。”同时,对攀钢提出的技术合作意愿坚决拒绝并挑战“你们开发出来我买你们的”。经过多年攻关,1996年9月,攀钢开始立项《用V2O3制取碳化钒和氮化钒的研究》并通过了“九五”国家科技攻关立项审查,此后,历经数年艰苦卓绝探索,最终取得钒氮合金产业化技术成功。攀钢该项技术的成功不仅突破了美国全球独家垄断,同时工艺技术更为先进,达到国际领先水平,形成自主知识产权的专利技术。攀钢的钒氮合金产业化技术全面超过美国Vametco公司同类技术,主要表现在:一是攀钢能够在非真空而不是Vametco公司必需的高真空环境下生产,设备简单、要求更低、稳定性强、设备投入少;二是攀钢工艺能够连续性生产,降低了能耗和显著提高劳动生产率;三是攀钢工艺中,碳化及氮化反应同步进行,工艺流程简单,运行周期短。

从2002年到2004年,攀钢在3年的时间内迅速达到年产钒氮合金2000吨的生产能力。2002年6月,攀钢建设成功300t/a工业试验推板窑建成并投入运行;2003年,由于300t/a工业试验推板窑关键技术的突破,攀钢决定正式实现产业化生产,产业化项目得到国家支持,被列为国家高新技术产业化项目;2003年8月,攀钢第二、第三条300t/a产业化设备又相继建成投产,使生产能力扩大到1000t/a;2004年6月和7月,攀钢新建的3条300t/a的产业化设备分别相继投产,使攀钢的钒氮合金总生产能力达到2000t/a的规模。

炼钢过程中需要哪些材料,比如 硅锰之类的添加剂。

都可以炼钢。但铸造生铁贵,炼钢不划算

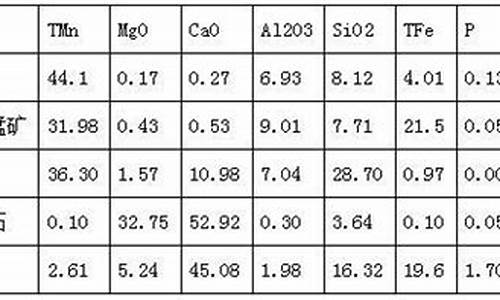

炼钢生铁含硅量不大于1.7%,碳以Fe3c状存在。故硬而脆,断口呈白色。

铸造生铁硅含量为1.25-3.6%。碳多以石墨状态存在。断口呈灰色。软、易切削加工。

铁水先在高炉中主要从矿石中炼出来,这时候的铁水含碳量和杂质都较高,可以用来铸成生铁块送到转炉去炼钢,通常炼钢的时候还要加些含碳量较低的废铁,这种铁水也可以进一步冶炼去掉些杂质(包括近一步脱碳)和使铁三碳分解(碳化物,为此有时会加入硅,这时候炼钢的时候需要考虑硅含量是不是允许)呈石磨状态析出,用作浇铸铸件(铸铁)。

生铁的含碳量高,在过共晶成分,铸铁的成分低在亚共晶成分。

它们进一步冶炼降碳,(包括掺低碳的废铁),含碳量进一步降低就成了钢。钢中也常加入其他合金元素,通过冶炼调节钢中的合金元素(包括碳)的比例关系,就炼成了各种型号的钢,这种过程就是炼钢。可见你说的生铁和铸铁都能炼钢用。

钢再降碳就成了纯铁,也叫熟铁。熟铁很软。生铁炼到熟铁就主要就是碳含量的降低。

你说的比较笼统。我大概的说一下吧,一炉钢从加料开始。

加入铁水和废钢之后开始吹炼,吹炼过程中需要加入的料有石灰,白云石,氧化铁皮,烧结矿,铁矿石等散装料,这些料不同的钢厂加入的也有不同,就是一个钢厂也会根据铁水条件的变化以及领导的要求会有不同的加入,比如有的钢厂会加入一些镁球以提高渣中的氧化镁含量,有些则不加。萤石有些钢厂会加入,大多数的钢厂都不加。氧化铁皮,烧结矿和铁矿石各个钢厂有的加这个有的加那个,不一样的。吹炼完成之后根据钢种的不同在出钢的过程中需要加入不同的合金,比如硅铁,硅锰合金,增碳剂脱氧剂以及别的合金元素。在出钢之前出钢口需要加挡渣塞,出钢结束之前还要加入挡渣球。出钢完成后在钢包里面还要喂铝线或者是钙线等进行进一步的钢水处理,这些都是不同的钢种要求有一定的差别,各个钢厂会根据冶炼的钢种要求制定不同的工艺标准的。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。